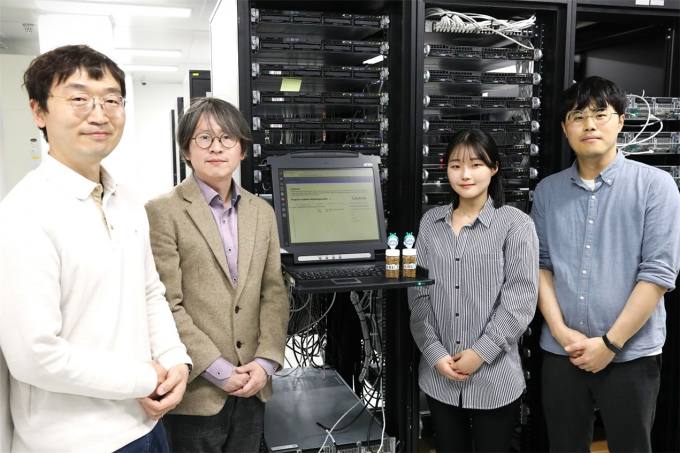

한국화학연구원(이하 화학연)은 김용태⋅신정호 박사팀이 저렴한 메탄을 열분해해 고부가 화학원료 에틸렌과 청정에너지 수소, 벤젠·나프탈렌 등 방향족 화합물을 생산하는 방법을 제시했다고 16일 밝혔다.

메탄은 석유화학공정과 셰일가스에서 대량 배출되는 온실가스로, 난방⋅발전용으로 사용되고 이산화탄소를 배출한다. 이에 세계 과학자들은 그동안 저렴한 메탄을 에틸렌 등 비싼 화학원료로 전환하는 방법을 찾기 위해 노력했다.

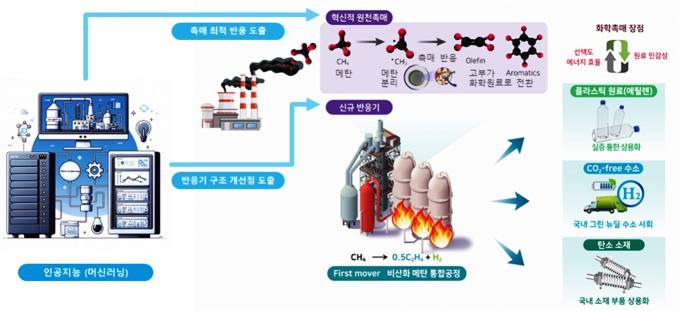

메탄 전환기술은 합성가스를 만드는 중간단계를 거쳐 고부가 원료를 뽑아내는 간접전환기술, 중간단계가 없는 직접전환기술로 구분된다. 이 중 간접전환기술은 공정이 복잡해 효율이 떨어진다.

반면 직접전환기술은 전환과정에서 나오는 메틸라디칼로 인해 탄소 찌꺼기인 코크스가 많이 발생한다. 여기에 산소를 반응시켜 찌꺼기를 없애는 산화 직접전환기술도 있지만, 이 과정에서 이산화탄소가 발생하고 효율도 낮은 문제가 있다.

메탄 활용 연구는 2014년 중국이 ‘비산화 메탄 직접전환 기술’을 제시하며 흐름을 선도했다. 이는 메탄을 직접전환 할 때 메틸라디칼을 특정한 촉매로 제어하기 때문에 난이도가 높다.

이에 김 박사 연구팀은 앞서 2019년 1,000℃ 이상에서 작동하는 관련 메커니즘을 중국에 이어 밝혀냈고, 1% 미만의 찌꺼기만 남기는 데 성공한 바 있다.

이어 연구팀은 이번에 인공지능(AI)을 활용한 기존 촉매 및 반응기를 개선, 기존 1,000℃ 보다 낮은 700℃에서 작동하고 반응기 부피도 30% 이상 줄이며 에너지 효율화를 달성했다.

이 같은 성과는 다른 연구기관이 전체 공정 중 촉매 개선에 집중한 반면 화학연 연구팀은 AI로 전체 최적화를 이끌어냈기 때문이다.

특히 최적화 문제해결을 위한 AI 알고리즘인 메타 휴리스틱스 방식 머신러닝으로 인자를 계속 변화시키며 최고 반응성능을 갖는 반응기 설계 방법을 예측했다.

이 결과 촉매 표면에서 수소라디칼을 제공하는 다양한 물질이 메탄 분해성능 향상에 중요한 인자임을 찾아냈다.

수소라디칼은 전자 한 개를 가진 매우 반응성이 높은 화학종으로, 잘 변하지 않는 메탄의 강한 탄소-수소(C-H) 결합을 끊고 분해하는데 도움을 준다.

연구팀이 머신러닝으로 이에 대한 최적 조건을 찾아 저온에서 반응을 유도하고 효율도 높일 수 있음을 확인했다.

아울러 연구팀은 추가 연구로 촉매와 메탄 열분해가 동일 온도에서 적용되는 기존 기술을 뛰어넘어 촉매반응과 메탄 열분해 두 반응이 각각 다른 온도에서 일어나도록 설계했다.

이를 통해 머신러닝에서 찾아낸 두 반응이 시너지 효과를 일으키는 수소라디칼의 최적 농도를 촉매에서 동일하게 제공토록 반응기 구조를 개선해 가동온도를 700℃로 낮출 수 있었다.

이 결과 연구팀은 에틸렌 생산 0.15㎏/day을 1,000시간 동안 검증하고, 국내 석유화학업체에서 부생 메탄 검증까지 완료했다.

아울러 연구팀은 저온에서 에틸렌 수율을 30%로 높이고, 생산 수소의 순도를 96% 이상으로 높일 경우 기존 에틸렌 가격보다 최대 2배 높은 경제성을 갖출 것으로 예상했다.

이에 연구팀은 후속 연구로 인공지능을 활용한 촉매·반응기 개선하고 기존 화석연료 가열반응기가 아닌 신재생에너지 기반 전기로반응기로 전환해 탄소배출을 더욱 줄일 계획이다.

이번 연구는 2030년까지 에틸렌 생산량 100㎏/day 파일롯 규모에서 1,000시간 운전을 목표로 한다. 기술이 완성되면 관련 상용 반응기 대비 신재생 전기를 사용하는 전기화반응기 크기를 최대 1/100로 줄일 수 있고, 에너지 효율도 67% 향상될 것으로 기대된다.

이영국 화학연 원장은 “기존 산화제를 이용한 직접 전환 기술에 비해 경제성을 높여 고부가 석유화학원료 생산과 수소 생산의 핵심 기술이 될 것”이라고 말했다.

대덕특구=이재형 기자 jh@kukinews.com 기사모아보기

![아바타가 보여주는 미래의 내 건강상태…“획기적 예방의 시작” [D.H 인터뷰]](http://img.kukinews.com/data/kuk/image/2024/04/22/kuk202404220346.275x150.0.jpg)

![[인문학으로의 초대] 최금희의 그림 읽기 (35)](/data/kuk/image/2024/04/29/kuk202404290070.300x203.0.jpg)

![[조한필의 視線] 아산 현충사 일본어 안내판 '오류 10년'](/data/kuk/image/2024/04/04/kuk202404040529.68x68.0.jpg)

![[조한필의 視線] 80세 총장의 놀라운 프런티어 정신](/data/kuk/image/2024/03/18/kuk202403180041.68x68.0.jpg)

![[포토]'2024 과학축제' 국립중앙과학관 메타플리 인기](/data/kuk/image/2024/04/28/kuk202404280067.300x203.0.jpg)

![[인사] 충남도](/data/kuk/image/2024/04/22/kuk202404220036.70x50.0.jpg)